FOODTOWNアドバイザーが

センサーを徹底解説!

FOODTOWNアドバイザーが

センサーを徹底解説!

センサーとは?

センサーとは、機械が取り扱うことのできる信号に置き換える装置のことです。

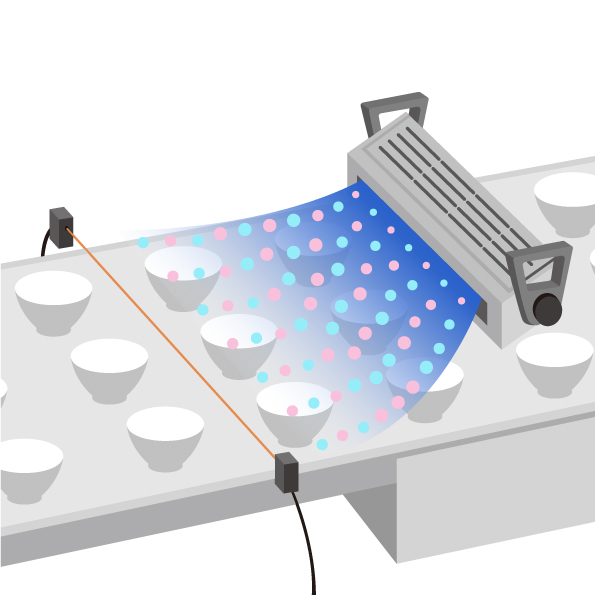

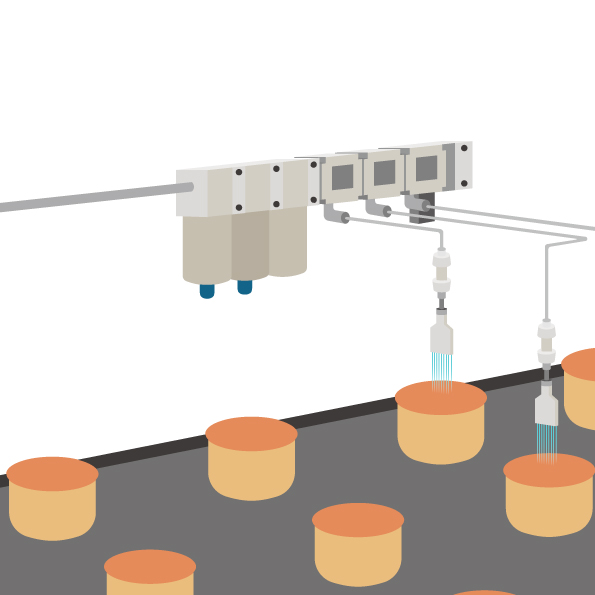

人間の場合、視覚、聴覚、嗅覚、味覚、触覚の5感によって得た情報を基に行動しています。機械も同様にセンサーから得た情報を基に制御や処理を行っています。センサーが情報を収集し、その情報を置き換える信号には温度、光、色、圧力、速度、加速度などさまざまなものがあります。

食品製造現場ではさまざまな工程で相当な数のセンサーが使用されています。センサーの種類、使用用途を理解しなければ設備の制御が正しく行われずトラブルに繋がることもあります。

センサーの種類、導入時のポイント、センサー起因によるトラブル事例を紹介、解説します。

-

センサーの種類、原理、使用用途について

-

センサー価格について

-

センサー選定ポイント、導入時の確認ポイントについて

-

センサー導入後のトラブル事例と事前対策ポイントについて

製品詳細確認・カタログ無料ダウンロード可能

「いろんな製品があって選ぶ基準が分からない…」そんなアナタに

ヒアリングシート

3つのメリットと特徴

-

MERIT 1

- 自動化すべき工程が

明確になる! - 相談は3分で登録完了。自動化したい工程と製造条件を選択するだけ!

- 自動化すべき工程が

-

MERIT 2

- 相談するだけで最適な

メーカー紹介に繋がる! - 1,000社、10,000を超える商品から最適な情報を紹介!

- 相談するだけで最適な

-

MERIT 3

- 補助金や助成金の

情報紹介も可能! - 自動化するために活用できる全国の補助金情報も紹介!

- 補助金や助成金の