気になる製品をクリックして詳細情報を確認

現在の検索ページ・・・掲載企業一覧

検索結果

4,766件がヒットしました (全191ページ)

- 並び順

- 件数

-

玉ネギ芯取り・ヘタ切り機 TJ1200型

- 参考価格

- お問い合わせください

むき玉ネギの芯取り、ヘタ切り専用機。作業に特化することでさらに効率的な加工を実現! 【製品の特長】 1人からでも作業できる便利なTJ840型から更に芯取り、ヘタ切りに特化した専用機です。同サイズながらより効率的に加工作業が行えます。 玉ネギサイズは大中小受け皿の使い分けで対応可能。 【処理能力】 ・1時間に最大1,200個 ・処理目安:1日約1t ・玉ネギサイズは大中小受け皿の使い分けで対応可能。 こんな方に向いています ・皮むき不要で芯取り、ヘタ切りを効率的に作業したい方 ・小売店やスーパーなどの比較的小規模の店舗様 ・省スペースで作業したい方 ・深夜帯など人手が不足しがちな時間に作業したい方

-

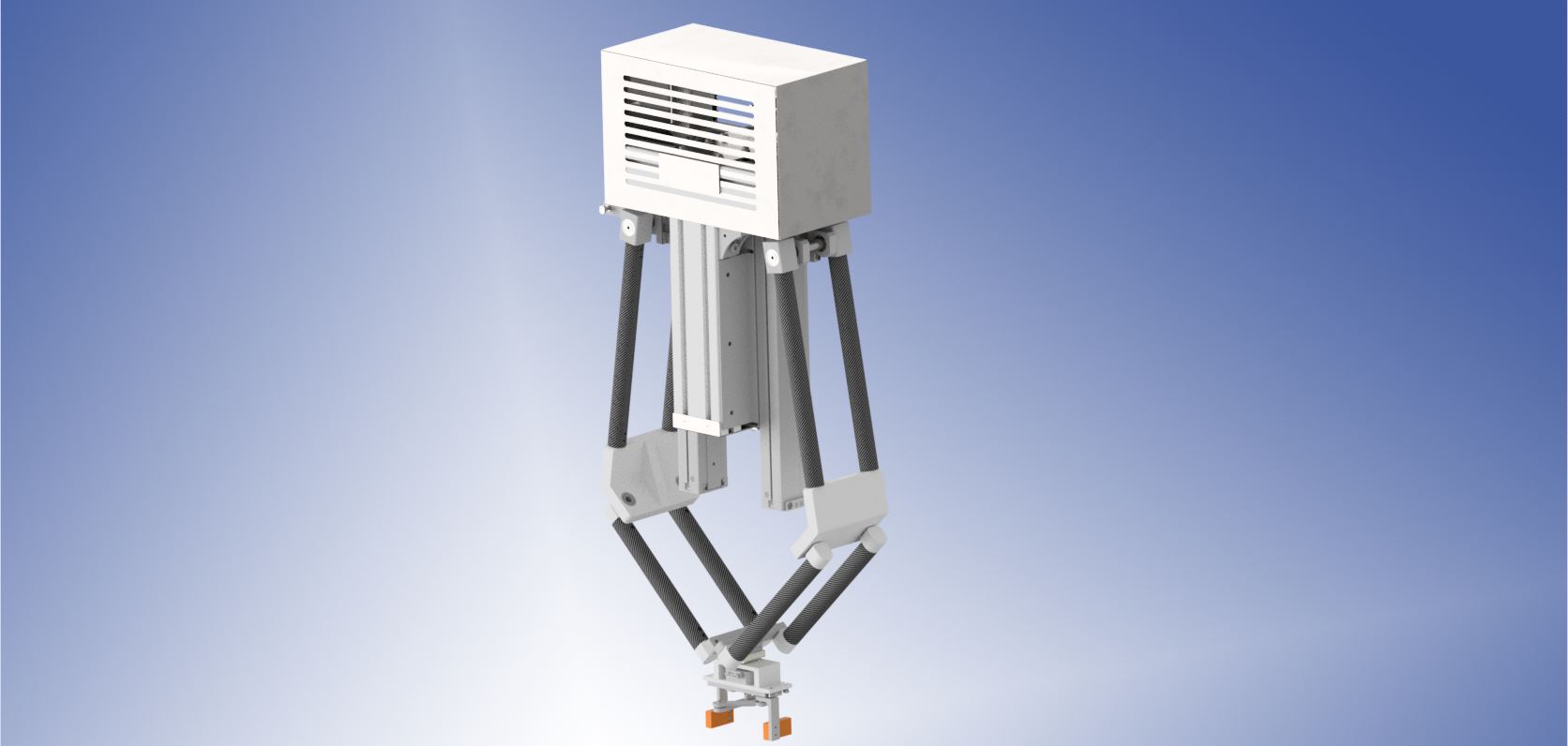

ピッキングロボット Simo

- 参考価格

- お問い合わせください

ピッキングロボット Simo 通常のロボットに比べ操作が簡単,シンプルな構造でメンテナンスが容易,高速オペレーション、移動可能な機械。 【製品・技術・サービスの概要】 食品工場向け、シンプルマニプレーターアームユニットで、商品のピッキング、のせ変え、移動、箱に物入、トップにもののせ、60パック/分高速で可能になります。 【製品の特長】 特長① シンプル構造の新開発マニプレーターアーム 特長② 高速60パック/分 特長③ 設置後移動可能(アンカーなし) 特長④ 商品検査可能(条件付き) 特長⑤ 特注、追加機能相談可能

-

玉ネギ皮むき機 TJ1500 A B C型

- 参考価格

- お問い合わせください

ターンテーブル式でよりスピーディに。カット方式が選べます。 【製品の特長】 TJ1500型はターンテーブル方式でよりスピーディに加工が可能。A型(根きりドリル方式)とB型(天地両カット方式)、C型(回転刃方式)が選べますのでお好みに合わせて仕上げることができます。 (ヘタのカットはどちらもカッター刃で行います。) 【処理能力】 ・1時間で最大1500個 ・処理目安:1日約2t ・玉ネギサイズは大中小受け皿の使い分けで対応可能。 こんな方に向いています ・玉ネギ消費量の多い小売店 ・できるだけ少人数で数量を加工したい方 ・玉ネギ加工の仕上がりにこだわる方

-

玉ネギ皮むき機 TJ3600型

- 参考価格

- お問い合わせください

3,600個/時の処理能力!コンベア方式で大量加工ができます! 【製品の特長】 TJ3600型は3,600個/時の処理能力!コンベア方式で大量加工ができます! 人員は投入1人と手直し工程に2.3人と少人数で作業が行えます 【処理能力】 ・1時間に最大3,600個 ・処理目安:1日約6t ・玉ネギサイズはコンベアの受け皿の使い分けで対応可能。 こんな方に向いています ・加工品工場、むき玉の出荷業者様 ・大量に加工する方

-

玉ネギ皮むき機 TJ7200型

- 参考価格

- お問い合わせください

処理能力はなんと7,200個/時!4個づつ受け皿に載せて一気に根、ヘタ、皮むき! 【製品の特長】 TJ7200型は7,200個/時の処理能力と玉ジローの中でも一番の働きもの!4個づつ投入することで効率よく加工することができます。 【処理能力】 ・1時間に最大7,200個 ・処理目安:1日約10t ・玉ネギサイズはコンベアの受け皿の使い分けで対応可能。 こんな方に向いています ・TJ3600型よりももっと大量、効率よく作業したい方 ・加工品工場、むき玉の出荷業者様 ・大量に加工する方

-

玉ジローNEXT

- 参考価格

- お問い合わせください

野菜・果実のへた取り機「玉ジローNEXT」はじめました 玉ジローの機械は玉ネギだけでなく野菜・果実のへた取り機にカスタマイズが可能。現在トマト、柑橘類、レモン、かぼちゃのへた取り機が稼動しています。 玉ジローでは上記野菜・果物だけでなくそれ以外のへた取りのご相談も随時受け付けております。お気軽にお問い合わせください。

-

ミキサー

- 参考価格

- お問い合わせください

ミキサー 小麦粉と水を合わせて練る工程は、混ぜる意味と捏ねる意味があり、機械製麺ではこのような混捏を行う機械を「ミキサー」といいます。種類としてはバッチ式・真空式・連続式があります。 一例としてバッチ式の場合は、ミキサー本体上部の計量ホッパーより小麦粉・澱粉などの原材料を一定量受け入れ後、予め調整した練水(水に食塩・かん水・増粘多糖類を溶解したもの)をポンプにて供給(対小麦粉で30~40%)しながら、攪拌羽根を50~100rpmにて10~20分攪拌混合させる事で均質な生地とします。 練り上がった生地は、ミキサー本体底部を自動開閉させて下のフィーダーに移し、10~15分程度熟成させます。

-

連続機 CONTINUOUS PRESSING ROLLER

- 参考価格

- お問い合わせください

連続機 CONTINUOUS PRESSING ROLLER 冨士製作所は、衛生面・清掃性・操作性を考慮した機械を製作しました。 全自動連続機(水洗いOK!!) お湯洗浄可能な構造 衛生面・清掃性を考慮し、お湯での洗浄が可能です。 ロール用カスリは旋回式を採用しました。 自動麺帯たるみ制御機能 ロール間の麺帯の弛み具合を検知し、各段のロールの回転数を自動的に調整することにより、麺帯の位置を保ちます。 自動麺帯搬送装置 生産開始時及び製品切替え時に麺帯の受け渡しを自動で行います。(ロールに手をはさむ危険性がなくなります。) 自動ロール間隙調整装置 従来、手動で行っていたロール間隙調整を、タッチパネル上でワンタッチ調整します。 また、各製品別にデータの設定が可能であり、設定値までロールの間隙を自動で調整します。 ロール間隙表示 各段ロール隙間をデジタルで表示します。 麺帯厚み計測及び自動調整機能 最終ロールから出てきた麺帯の厚みを計測します。 麺帯の厚みと設定値に差異が発生した場合は、自動的にロールの間隙を調整します。 麺帯汚れ検出装置 麺帯の汚れや異物をカメラで検出し、自動で麺帯(検出部)を排除することも可能です。

-

多段蒸機 STEAM TUNNEL CONVEYOR(MULTI STAGE TYPE)

- 参考価格

- お問い合わせください

多段蒸機 STEAM TUNNEL CONVEYOR(MULTI STAGE TYPE) 小麦粉・米・芋類に含まれる澱粉は、生の状態では分子構造が緻密で消化酵素が作用しにくいため、水を加えて加熱し糊状の糊化澱粉とする事で消化しやすい状態に変化させます。 具体的には、切歯で切り出された麺線をSUS製のネットコンベヤに移乗させ、本体内部を通過させます。その際に本体内部の噴射管から0.001~0.05Mpa程度の水蒸気を噴出させて、麺を加水・加熱します。蒸機内部の温度は一般的に98~100℃程度で、通過時間は1~3分程度です。 また、生産能力・設置スペースに応じてコンベヤの方式を平型か多段(3段・5段)で選択できます。

-

二つ折りカッター CUTTING MACHINE(FOLDING TYPE)

- 参考価格

- お問い合わせください

二つ折りカッター CUTTING MACHINE(FOLDING TYPE) 蒸し工程を通過した麺線を一定量の長さで切断する回転刃を「カッター」といい、ほぐし麺用と二つ折り麺用の2種類があります。1食分の麺の重量は切断される麺の長さで管理され、回転刃の速度や搬送コンベヤの速度を調整することで長さをコントロールします。

-

フライヤー FRYING EQUIPMENT

- 参考価格

- お問い合わせください

フライヤー FRYING EQUIPMENT カッターで1食分にカットされた麺線は、フライヤー入口部でバスケット(型枠)に充填されます。型詰めされた麺線は通常水分を30~50%程度含みますが、フライヤー内部で140~160℃の熱油中を1~2分間通過させることで、水分2~5%、油分15~20%に脱水乾燥されます。同時に澱粉の糊化状態が固定されます。 このように油熱により麺を乾燥させる装置を「フライヤー」といい、一般に油熱乾燥された麺を「フライ麺」といいます。尚、熱交換器を使い高温の蒸気で間接的にフライ油を加熱する間接加熱方式を採用しており、フライ油を効率的に循環させることで内部の油温を一定に保持しています。

-

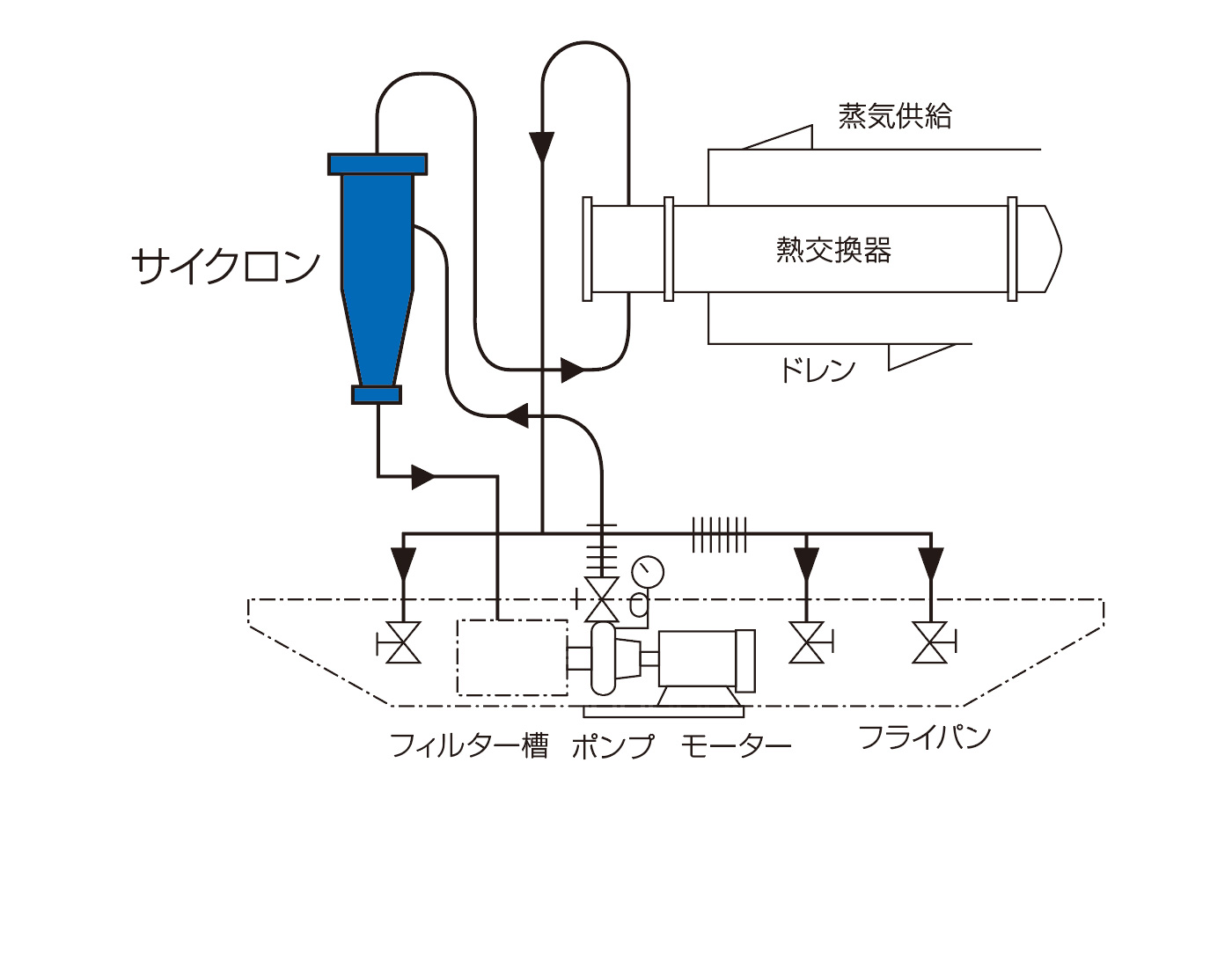

サイクロン CYCLONE

- 参考価格

- お問い合わせください

サイクロン CYCLONE サイクロン麺カス分離装置(サイクロン)は、即席麺プラントのフライヤーに組み込み、フライオイルから麺のカスなどの異物を分離する装置です。 フライオイルは、フライヤーのフライパンからフィルター槽を通って循環ポンプによりサイクロンに送られます。動力は必要としません。フライオイルは、循環ポンプのオイルを供給する力によりサイクロンの内部で回転運動を起こし、麺のカスなどは遠心力によりサイクロンの内壁に押しつけられます。 これらの異物が除去されたサイクロン中心部のフライオイルは上方に排出され熱交換器に送られます。サイクロンの内壁に押しつけられた麺カスなどは徐々に落ちて行き下方に溜まります。下方に凝集された麺カスなどを含んだオイルは定期的にそこから放出、またはフィルター槽の麺カス回収ネットに送ります。サイクロンを組み込むことによりフライオイル中の、いままで除去しきれなかった微小な麺カスなど(固形物粒子)が補集されます。これにより熱交換器内部のパイプのつまりが改善され熱交換効率が良くなります。また、フライオイルが清浄になることにより製品への麺カスなどの付着も減少します。ランニングコストの増大はありません。

-

乾燥機 DRYER

- 参考価格

- お問い合わせください

乾燥機 DRYER 高温・高風速で乾燥されたノンフライ麺を高速乾燥麺といい、乾燥時間は約2~4分程度となります。 バスケットに型詰めされた麺線に熱風を吹き付けることにより、麺線中の水分を一気に蒸発させ乾燥します。 一般的なノンフライ麺は、70~90℃の熱風で30~45分かけて乾燥させますが、時間をかけて乾燥されるため麺が縮みやすく硬くなる傾向があります。そのため湯戻り(茹で)の時間が長くなります。一方で、高速乾燥麺は短時間(2~4分)で乾燥されるため麺が膨化する特性があり、湯戻り(茹で)も早くなります。

-

アキュムレーター ACCUMULATOR

- 参考価格

- お問い合わせください

アキュムレーター ACCUMULATOR 中間の可動式フレームの上下によるアキュム量の自動制御蓄積・排出速度の各制御が、自動的に生産速度に対応します。生産効率や歩留まりが大幅にアップ。後工程がトラブル等で停止した場合でも前工程の生産を停止する必要がありません。また、蓄積したワーク(製品)に手で触れる必要がないため、ワークの壊れや汚れが出ません。 トラブル復旧後は送り出す速度を生産速度より早くすると、蓄積されたワークが徐々に送り出され、次の蓄積準備が整います。製品の冷却、加熱等の機能を複合させることも可能です。様々なワークに対応可能!!

-

充填コンベア LOADER CONVEYOR

- 参考価格

- お問い合わせください

充填コンベア LOADER CONVEYOR キャップの取り出し/装着/シールを一工程で連続処理するユニットを二基搭載。 装着とシールを交互に行うダブルアクション方式により、毎分60ショット、一連で480食の高速封止を実現。 麺などが投入されたカップを充填パレットに載せて運ぶコンベアーと、カップにシ−ルを装着する機械を一体化しました。シール機は、吸着盤と一体となったヒーターヘッドがシールを一枚ずつ吸着し、もう一つのヒーターヘッドがカップにシールを接着します。この動作を交互に繰り返すダブルアクション方式により、毎分60ショット、一連(8列)で480ショットの高速封止を実現。(10列で600ショット、12列で720ショット)シール装置後のカップ取り出しもコンベアーと連動しており、これらの連続処理によって生産性の向上を図ることができます。(1993年5月国際食品工業展へ出品、幕張メッセ) ● 1ラインあたりの生産性の向上により、ライン数が従来の半分で済むため、設置スペースの大幅な減少が可能になります。 ● 生産性の向上により、操業時間の短縮が図れます。

-

シングルソーセージカット機KKS-606

- 参考価格

- お問い合わせください

シングルソーセージカット機KKS-606 【装置概要】 連なったウインナーソーセージやフランクソーセージのつなぎ部分を正確に切断 【KKS-606】は、四大ハムソーセージメーカーの全てで採用実績を持つソーセージカット機です。 連続して連なったウインナーソーセージやフランクソーセージのツイスト(つなぎ/ひねり)部分を正確に検出し、高速で切断します。処理するソーセージはすべて同じ長さである必要はなく、例えば、5・6・7cmといったソーセージが連続して流れてきた場合でも、つなぎを検出して正確に切断します。10年を越える長期間の使用に耐える高い耐久性と信頼性を兼備します。 【主な特徴】 ■ミニソーセージから豚腸フランクソーセージ等、幅広い製品に対応可能です。 ■毎日洗浄する部品は工具を使わずに外すことができるので、誰でも安心安全に取り扱う事ができます。 ■製品ごとの設定を5パタン迄登録することが可能です。タイマーの設定等直感的に操作する事ができます。 ■動作部を覆うカバーには安全装置が取り付けられます。 ■投入から非出まで瞬間に行われるので、機械の中で滞留したり、製品と製品がぶつかって傷めたりする事がありません。 ■製品を搬送するコンベヤスピードを自由自在に変えられるので、後続ラインへの製品を供給量が容易にコントロールできます。 ■串刺機(KKS-811)と組み合わせることにより、ツイスト部分の切断、串刺し、包装機への供給までが一貫したラインとなり、より高効率な装置へと拡張する事ができます。 国内のコンビニエンストアで販売される串刺しフランクフルトやアメリカンドックの大手製造工場で、この一連の装置が採用されます。

-

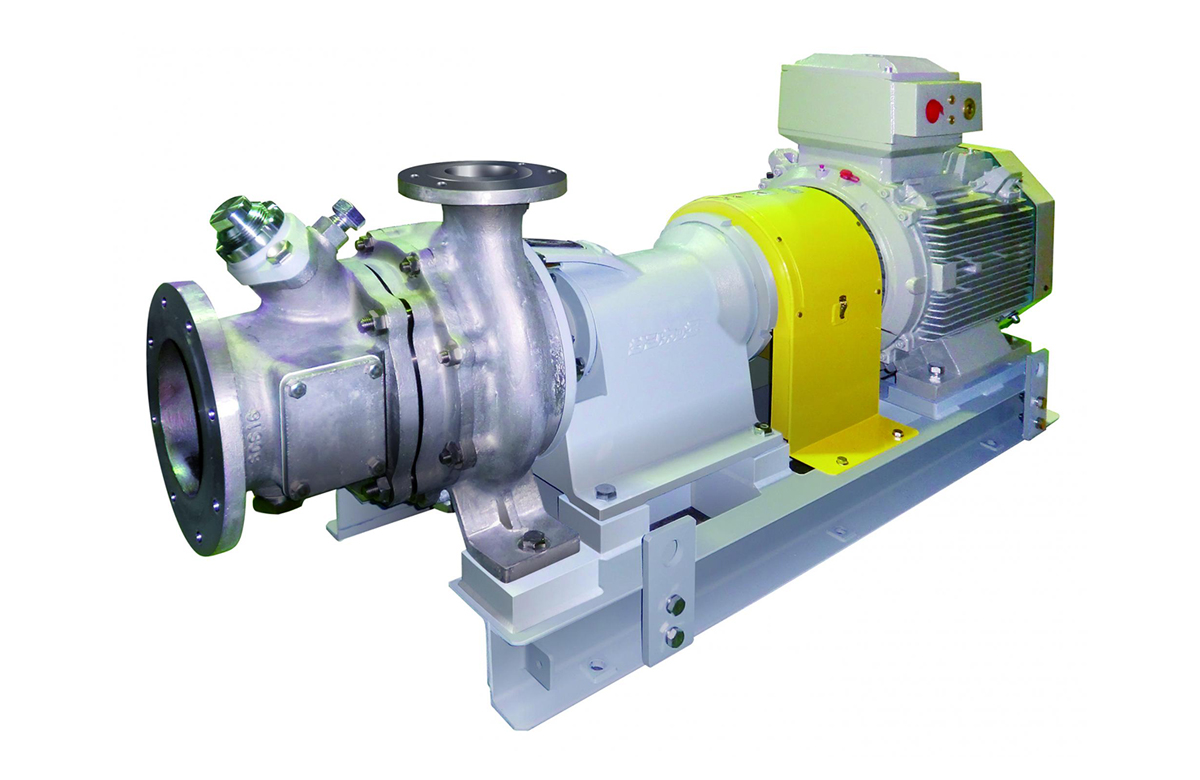

インナーボルテックスポンプ IVH

- 参考価格

- お問い合わせください

みかんや寒天など柔らかい固形物を壊さず優しく移送できるので、今まで人手で運ぶ事しかできなかった移送の自動化を図れます。お米などの小さい固形物の移送も可能です。 食品、医薬品、高粘性液、気泡混入液などの移送に最適なポンプです。

-

湿式破砕機 サンカッタ

- 参考価格

- お問い合わせください

破砕・微細化・圧送・均一化を一台でおこなえる湿式破砕機です。 化学・食品・排水処理などの用途にマルチに対応します。

-

アセプティックバルブ

- 参考価格

- お問い合わせください

耐久性抜群!応力を分散させる立体ダイヤフラム ●特許取得の小径立体ダイヤフラムを採用し、 ロングストロークを実現。 ●コンタミネーションが少なく洗浄性が高いため、 CIP洗浄時の時間短縮、エネルギーロスに貢献します。

-

液封式真空ジェネレータ UNIVAS

- 参考価格

- お問い合わせください

液体の遠心力を利用し、ガスの吸引と圧縮を行うため、液や蒸気を吸引しても故障がありません。 また、静粛で清浄な排気により環境負荷を低減します。 高性能・高機能をコンパクトに一体化。 オールインワンのユニット化することで選定も簡単。 さらに豊富なオプションであらゆる現場に対応しています。

-

パイプフィーダ式自動計量器標準型プチスケール PSα-10P4

- 参考価格

- お問い合わせください

■多品種の材料に対応 コンマ単位の計量能力・場所を取らないコンパクト設計 タッチパネル方式で操作もカンタンな自動計量機 <製品の特長> 自動計量機プチスケールシリーズは計量・包装業界のニーズに応えるパイプフィーダ式自動計量機(計量器)です。高速高性能計量機(計量器)により、インスタント食品、健康食品、調味料、茶や粉類など少量計測が必要となる場面で圧倒的な力を発揮します。 自動計量機プチスケールシリーズは、当社が発明したパイプフィーダ方式(特許取得済み)を採用しています。パイプフィーダによって材料を切り出して、自動計量、ミックス計量をすることにより常に一定量の材料を高速に小分けすることができます。 当社標準の計量機(計量器)です。多品種の材料に対応可能で、応用機種も多数あります。また、水濡れ仕様もあります。

-

パイプフィーダ式自動計量器大計量型プチスケール PSα-500P4

- 参考価格

- お問い合わせください

■幅広い計量に対応 軽計量物から中~大計量の物まで <製品の特長> 自動計量機プチスケールシリーズは計量・包装業界のニーズに応えるパイプフィーダ式自動計量機(計量器)です。高速高性能計量機(計量器)により、インスタント食品、健康食品、調味料、茶や粉類など少量計測が必要となる場面で圧倒的な力を発揮します。 自動計量機プチスケールシリーズは、当社が発明したパイプフィーダ方式(特許取得済み)を採用しています。パイプフィーダによって材料を切り出して、自動計量、ミックス計量をすることにより常に一定量の材料を高速に小分けすることができます。 PSα-500P4は目安として60g以上の比較的大計量の用途にご使用いただけます。また、対象ワークの単重が軽い計量物の計量にも効力を発揮します。

-

集約型 2段式4種混合プチスケール PSα-2F

- 参考価格

- お問い合わせください

■省スペースで強力 4種のワークを供給する混合型プチスケール PSα-2Fシリーズは計量ユニットが2階建て構造の配列になっています。設置スペースを最小限に抑え、4台分の機能を発揮させます。4種のワークを供給する混合型プチスケールとしてもご使用いただけます。 <製品の特長> 自動計量機プチスケールシリーズは計量・包装業界のニーズに応えるパイプフィーダ式自動計量機(計量器)です。高速高性能計量機(計量器)により、インスタント食品、健康食品、調味料、茶や粉類など少量計測が必要となる場面で圧倒的な力を発揮します。 自動計量機プチスケールシリーズは、当社が発明したパイプフィーダ方式(特許取得済み)を採用しています。パイプフィーダによって材料を切り出して、自動計量、ミックス計量をすることにより常に一定量の材料を高速に小分けすることができます。

-

混合型 4種混合プチスケール PSα-10P2x4

- 参考価格

- お問い合わせください

■正確な比率での計量が可能 PSα-10P2x4は複数のワークを均一に計量・配合することで、ワーク量比率のバラツキを無くし、正確な比率での計量が可能です。 <製品の特長> 自動計量機プチスケールシリーズは計量・包装業界のニーズに応えるパイプフィーダ式自動計量機(計量器)です。高速高性能計量機(計量器)により、インスタント食品、健康食品、調味料、茶や粉類など少量計測が必要となる場面で圧倒的な力を発揮します。 自動計量機プチスケールシリーズは、当社が発明したパイプフィーダ方式(特許取得済み)を採用しています。パイプフィーダによって材料を切り出して、自動計量、ミックス計量をすることにより常に一定量の材料を高速に小分けすることができます。

-

特殊型・高速型プチスケール PSα-10P10W

- 参考価格

- お問い合わせください

■超高速対応モデル 高速使用包装機への高速計量対応をサポート。貴社の主力製品の量産対応に威力を発揮 プチスケールを向かい合わせて設置することで排出口を増やしました。高速計量のニーズに対応した計量機(計量器)です。 <製品の特長> ホッパー内のワークが回転するインぺラーによりパイプフィーダへと搬送され、パイプフィーダにより計量バケットへ切り出されます。ロードセルで重量を監視していますので、任意の重量に到達すると切り出しを停止します。 [特長] 1.原料の破損が少ない 2.フィーダ内でワークが均一化される(安定した切り出しが可能) 3.重量監視の為、タッチパネル上からの任意設定可能 4.ワークの油分やロット変化による影響が小さい(重量設定の為) 5.ワーク通過部は工具レスでの脱着・水洗い清掃が可能 6.省スペース 7.データ管理機能付き(充填重量・充填時間を自動ログ) 株式会社トパック様との共同開発を行い、これまで困難とされていたロータリー式包装機への計量機の組み込みを実現しました。 計量機はパイプフィーダを特殊に配列することで300回/分のスピードを確保し、パイプフィーダ角度の自動化(プチスケールでは手動)や清掃メンテナンス性向上の為、本体スライド式採用など、機能の追加をしています。